DER BLOG ZUR LIEFERKETTE

Die Entscheidung über die Gangbreite im Lagerregal

Als Lagerberater haben wir das Glück, Hunderte von Vertriebsbetrieben zu besuchen und zu verbessern. Die meisten, aber nicht alle, dieser Betriebe benötigen Gabelstapler irgendeiner Art. Als ich meine Karriere begann, erwartete ich unter anderem eine stärkere Standardisierung der Gabelstaplertypen und damit auch der Gangbreite in den Betrieben. Das ist jedoch nicht der Fall.

Als Lagerberater haben wir das Glück, Hunderte von Vertriebsbetrieben zu besuchen und zu verbessern. Die meisten, aber nicht alle, dieser Betriebe benötigen Gabelstapler irgendeiner Art. Als ich meine Karriere begann, erwartete ich unter anderem eine stärkere Standardisierung der Gabelstaplertypen und damit auch der Gangbreite in den Betrieben. Das ist jedoch nicht der Fall. In Betrieben mit ähnlichen Anwendungen und Volumina gibt es oft unterschiedliche Stapler und Gangbreiten. Im Folgenden gehe ich auf einige Gründe ein, warum das so sein kann:

Räumlichkeiten - Oftmals sind die Räumlichkeiten die einzige Einschränkung. Bei der Erstellung von Palettenregal-Layouts können die Säulenlinien nicht in den Gängen stehen, sondern sind am besten in den Abgasräumen untergebracht. Daher ist das Säulenraster manchmal ausschlaggebend für die Wahl der Gangbreite. Außerdem kann die Anlage eine begrenzte Höhe haben, so dass die Lagerung von Schüttgut auf dem Boden gefördert wird, was die Auswahl der verwendeten Staplertypen einschränkt.

Lagerverwaltungssystem (LVS) - Einige Regaltypen, wie z. B. doppelttiefe Regale, Einfahrregale oder Pushback-Regale, erfordern zusätzliche Funktionen für das LVS. Ohne diese Funktionalität können viele Regaltypen nicht optimal genutzt werden, was sich auf den Staplertyp und die Gangabstände auswirkt.

Artikelprofil - Wenn ein Artikel schwer oder sperrig ist, benötigt er möglicherweise einen bestimmten Staplertyp (z. B. einen Gegengewichtsstapler anstelle eines Schubmaststaplers) oder einen besonders langen Gang für die Manövrierfähigkeit. Das Gegenteil ist der Fall, wenn ein Artikel zu klein ist und nur in ein Regal passt.

Bestandsprofil - Enthält das Bestandsprofil viele Paletten mit wenigen Artikeln im Gegensatz zu vielen Artikeln mit wenigen Paletten, wirkt sich dies auf die optimale Regalierungsmethode und damit auf die Gangbreite und die Staplerentscheidung aus.

Auftragsprofil - Wenn Artikel in vollen Paletten kommissioniert werden und nicht pro Stück oder Kiste, bestimmt die beste Kommissioniermethode die Auswahl der Stapler und Regale.

Auch wenn zwei Vorgänge ähnlich erscheinen mögen, gibt es viele Faktoren, die bei der Auswahl der richtigen Gangbreite und des richtigen Staplertyps eine Rolle spielen. Es ist weder eine Einheitslösung noch eine einfache Entscheidung - sie erfordert die Analyse mehrerer Variablen.

Kanadische Vertriebsstrategie für U.S.-Organisationen

Für viele amerikanische Unternehmen kann Kanada angesichts seiner geringen Größe im Vergleich zu den USA ein Nachzügler sein. Angesichts der Besonderheiten des Landes wäre es jedoch ein Fehler, wenn amerikanische Unternehmen davon ausgingen, dass Kanada mit den USA vergleichbar ist, denn der kanadische Markt und die Topographie unterscheiden sich stark von denen der Vereinigten Staaten. Der Schlüssel zu einer optimalen kanadischen Vertriebsstrategie liegt darin, diese Unterschiede zu verstehen.

Für viele amerikanische Unternehmen kann Kanada angesichts seiner geringen Größe im Vergleich zu den USA ein Nachzügler sein. Angesichts der Besonderheiten des Landes wäre es jedoch ein Fehler, wenn amerikanische Unternehmen davon ausgingen, dass Kanada mit den USA vergleichbar ist, denn der kanadische Markt und die Topographie unterscheiden sich stark von denen der Vereinigten Staaten. Der Schlüssel zu einer optimalen kanadischen Vertriebsstrategie liegt darin, diese Unterschiede zu verstehen.

Die Bevölkerung Kanadas beträgt 11 Prozent der US-Bevölkerung (Stand 2015), obwohl sie fast 25 % größer ist als die zusammenhängenden unteren 48 US-Staaten (38,85 Mio. Quadratmeilen gegenüber 31,12 Mio. Quadratmeilen). Die kanadische Bevölkerung lebt hauptsächlich in der Nähe der kontinentalen US-Grenze, die 3.987 Meilen lang ist, wie die Bevölkerungskarte unten zeigt:

Mit Tableau erstellte Karte. Datenquelle: http://www12.statcan.gc.ca/census-recensement/2011/dp-pd/hlt-fst/pd-pl/Table-Tableau.cfm?T=301&S=3&O=D

Der Vertrieb an kanadische Kunden kann aufgrund des Marktes, der Entfernung, der Vorschriften und der steuerlichen Anforderungen komplex sein. Viele Unternehmen haben jedoch ihre Möglichkeiten geprüft und sich für eine der folgenden Vertriebsstrategien entschieden: Direktversand aus den USA oder Einrichtung eines oder mehrerer Lager in Kanada. Die Wahl der richtigen Vertriebsform hängt von einer Reihe von Faktoren ab, wie z.B.:

Umsatzvolumen

Anforderungen an den Dienst

Kosten für Vertriebszentren

Transportkosten

Kosten der Vorratshaltung

Typ des Kunden

Etc.

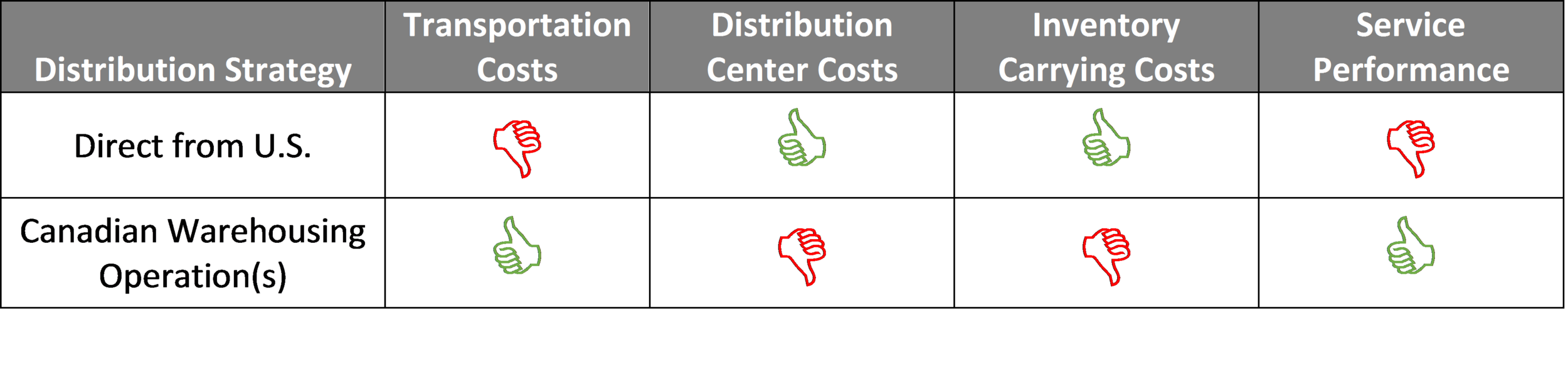

Im Folgenden werden je nach Strategie einige Vorteile/Nachteile auf hohem Niveau genannt:

4 Gründe für das Outsourcing der Distribution an einen 3PL

In der heutigen On-Demand-Wirtschaft gibt es eine wachsende Zahl von Kunden, die online bestellen und ihre Produkte so schnell wie möglich haben wollen. Wenn man dies mit der Vergangenheit vergleicht, als die Verbraucher alle ihre Geschäfte persönlich tätigten, ist das ein ziemlicher Kontrast. Aus Sicht der Lagerhaltung und des Vertriebs ist es wie Tag und Nacht.

In der heutigen On-Demand-Wirtschaft gibt es eine wachsende Zahl von Kunden, die online bestellen und ihre Produkte so schnell wie möglich haben wollen. Wenn man dies mit der Vergangenheit vergleicht, als die Verbraucher alle ihre Geschäfte persönlich tätigten, ist das ein ziemlicher Kontrast. Aus der Sicht der Lagerhaltung und des Vertriebs könnte es wie Tag und Nacht sein. Vorbei sind die Zeiten, in denen volle Paletten an Einzelhändler oder regionale Verteilerzentren geschickt wurden, und die Zeiten, in denen Kisten zerlegt und einzeln verschickt wurden, sind vorbei. Dieser monumentale Wandel in der Lagerhaltung ist einer der Gründe, warum viele Unternehmen die Distribution an Drittanbieter von Logistikdienstleistungen (3PL) auslagern. Ist die Auslagerung der Distribution an einen 3PL der richtige Schritt für Sie? Im Folgenden finden Sie 4 Gründe, warum dies der Fall sein könnte.

1. Lieferkette im Wandel

Wie bereits erwähnt, hat sich die Art der Auftragsabwicklung verändert und wird sich weiter verändern. Wenn Ihr Unternehmen bisher nicht an Verbraucher versendet hat und nun in den E-Commerce expandieren möchte, könnte ein 3PL eine sinnvolle Option sein. Verschiedene 3PLs sind auf E-Comm spezialisiert und verfügen über fertige Einrichtungen, um Ihr Unternehmen aufzunehmen, sowie über das Potenzial, günstige Pakettarife zu erhalten. Es kann besser sein, diese neue Art der Auftragsabwicklung auszulagern, als es selbst zu versuchen, vor allem, wenn keine internen Erfahrungen vorhanden sind.

2. Fehlendes firmeninternes Wissen

Wenn Ihr Unternehmen nicht über firmeneigenes Fachwissen im Bereich der Distribution verfügt, könnte ein 3PL aus mehreren Gründen eine gute Wahl sein: Erstens kann der 3PL möglicherweise die Kosten senken. Der Vertrieb ist ihr Geschäft und ihr Fachgebiet, so dass sie ihn je nach Ihrem Effizienzniveau effizienter gestalten können. Zweitens: Wenn Sie nicht über das nötige Fachwissen verfügen, kann Ihr Arbeitsalltag stressig sein - das Outsourcing verringert diese Probleme.

3. Geschäftliche Veränderungen

Ein anderer Grund für das Outsourcing ist eine Änderung der Geschäftsprognose. Wenn Ihr Unternehmen zum Beispiel schnell wächst, Übernahmen tätigt oder Tochtergesellschaften zusammenlegt, ergeben sich für Ihre Lieferkette viele Veränderungen. Ihr Lagerbedarf kann von Jahr zu Jahr stark schwanken, so dass ein eigenes oder gemietetes Gebäude eine ineffiziente Option für Ihren Vertriebsbetrieb darstellt. Die beste Option wäre ein gemeinsam genutztes 3PL-Lager, in dem der 3PL geschäftliche Veränderungen in seinem ungenutzten Raum auffangen kann und die Infrastruktur bereits vorhanden ist, um ineffiziente und teure Lagerübergänge zu vermeiden.

4. Markterweiterung/Verbesserung des Dienstleistungsniveaus

Nehmen wir an, Sie sind ein Unternehmen mit einem Zwischenlager im Mittleren Westen der USA. Ihre Kunden an der Ostküste lieben Ihre kurzen Lieferzeiten, aber Ihre Kunden im Westen sind langsam etwas verärgert darüber, dass sie eine Lieferung erst eine Woche nach der Bearbeitung erhalten können. Wie können Sie sie zufriedener machen, ohne sich langfristig zu binden? Ein zweites DC an der Westküste mit einem 3PL. Auf diese Weise können Sie die Vorteile und Kosten eines zweiten Standorts bewerten, ohne sich zu langfristigen Infrastrukturinvestitionen zu verpflichten. Ein ähnlicher Grund ist die Expansion in einen neuen Markt: Für ein internationales Unternehmen ohne Präsenz in den USA ist es am besten, einen 3PL zu beauftragen, der viele der gleichen Vorteile bietet.

Dies sind nur einige Gründe, einen 3PL in Betracht zu ziehen - jedes Unternehmen hat seine eigene Situation und muss eine eigene Bewertung vornehmen. Benötigen Sie Hilfe bei der Beurteilung, ob ein 3PL das Richtige für Sie ist? Establish hat Hunderte von 3PL-Bewertungen und -Suchen durchgeführt und mit fast allen 3PL in Nordamerika zusammengearbeitet. Rufen Sie uns an unter 212-776-9900 oder schreiben Sie uns eine E-Mail an info@establishinc.com, um Ihre Lieferkettenanforderungen zu besprechen.

Konsolidierung von Teilen in einem zentralisierten MRO-Lagerraum

Ein Hersteller von modifizierten Holzprodukten plante den Bau eines zusätzlichen Werks, um der steigenden Nachfrage gerecht zu werden. Das Unternehmen hatte bereits ein vorläufiges Layout der Anlage in Zusammenarbeit mit einem Architekten für Haushaltszwecke entwickelt. Establish wurde damit beauftragt, die Lagerkapazität des im vorläufigen Layout zugewiesenen Lagerraums für Wartung, Reparaturen und Betrieb (MRO) zu maximieren.

Die Herausforderung

Ein Hersteller von modifizierten Holzprodukten plante den Bau eines zusätzlichen Werks, um der steigenden Nachfrage gerecht zu werden. Das Unternehmen hatte bereits ein vorläufiges Layout der Anlage in Zusammenarbeit mit einem Architekten für Haushaltszwecke entwickelt. Establish wurde damit beauftragt, die Lagerkapazität des im vorläufigen Layout zugewiesenen Lagerraums für Wartung, Reparaturen und Betrieb (MRO) zu maximieren.

Entwicklung eines kosteneffizienten MRO-Lagerraums

In der bestehenden Anlage wurden alle Teile am Ort der Verwendung gelagert. Dies ermöglichte zwar eine schnelle Durchlaufzeit im Falle eines Ausfalls der Anlage, doch hatte die Lagerung am Verwendungsort auch einige Nachteile:

Die Sicherung des Bestands war nahezu unmöglich. Außerhalb des Hauptlagerraums wurde die Bestandsverwendung vom Benutzer abgerufen und erst dann im Bestand aktualisiert, als die Kontrolle die Verwendungsnachweise vom Standort abrief.

Die Verwaltung der Bestände nahm extrem viel Zeit in Anspruch. Die Bestandskontrolle musste mehrere Kilometer laufen, um die vierzehn Standorte abzudecken.

Derselbe Artikel wurde an mehreren Orten gelagert. Jeder Standort lagerte mehr, wodurch sich der Gesamtbestand an Teilen erhöhte.

Um in der Nähe des Einsatzortes zu sein, wurden einige Gegenstände an weniger idealen Orten gelagert.

Aufgrund dieser Mängel wurde die Hypothese aufgestellt, dass der MRO-Bestand an einem Ort zentralisiert werden sollte, wobei einige der nur an einem Ort verwendeten Artikel am Einsatzort gelagert werden sollten.

Ähnlich wie bei anderen MRO-Lagern gibt es eine große Bandbreite bei der Nutzungshäufigkeit von Artikeln. Auf einige Artikel wird mehrmals am Tag zugegriffen, auf andere hingegen jahrelang nicht. Im Gegensatz zu einem typischen Lager sind die Artikel, die seit Jahren nicht mehr verwendet wurden, nicht unbedingt veraltet, da diese Teile schwer zu finden sein können, nicht mehr hergestellt werden oder das Teil für den Betrieb der Produktionslinie unerlässlich ist. Infolgedessen untersuchte und empfahl Establish maßgeschneiderte Lösungen, die der Nutzung der Artikel entsprechen. Häufig verwendete Artikel wurden im vorderen Teil des Lagers in Regalen untergebracht, damit sie leicht entnommen werden können. Selten verwendete Artikel wurden in platzsparenden Schmalgang-Palettenregalen gelagert, die nur mit Palettenläufern zugänglich sind.

Ergebnisse

Das Holzunternehmen erhielt ein hocheffizientes Layout, bei dem die Lageranforderungen der vierzehn Standorte in der bestehenden Anlage in einem einzigen Raum in der vorgeschlagenen Anlage zusammengefasst wurden. Es wurden nur 60 % der erwarteten Grundfläche benötigt und die Bestandskontrolle wurde verbessert.

Wichtigste Erkenntnisse

Es gibt Kompromisse zwischen der Lagerung von Gegenständen am Ort ihrer Verwendung und an einem zentralen Ort. Die Schlussfolgerung ist jedoch, dass die Einsparungen bei Platz, Inventar und Handhabung den einfachen Zugang bei weitem überwiegen. Am wichtigsten ist die Bestandskontrolle, die sicherstellt, dass die richtigen Artikel verfügbar sind.

Die Häufigkeit der Nutzung von Gegenständen ist wichtig für die Bestimmung der Lagerkapazität von Gegenständen. Je seltener ein Artikel entnommen wird, desto ungünstiger kann er gelagert werden. Diese Unbequemlichkeit kann rein lagebedingt sein, z. B. wenn der Artikel im hinteren Teil des Lagers gelagert wird, oder sie kann auf eine höhere Lagerdichte zurückzuführen sein, z. B. durch den Einsatz von Kompressionsregalen zur Erhöhung der Lagerkapazität auf gleicher Grundfläche.

Lagerkonzept für ein Baustoffwerk auf der grünen Wiese

Ein Hersteller von modifizierten Holzprodukten plante den Bau eines zusätzlichen Werks, um der steigenden Nachfrage gerecht zu werden. Das Unternehmen hatte bereits zusammen mit einem Architekten einen vorläufigen Plan für die Anlage entwickelt, um den Kostenrahmen einzuhalten.

Wie können wir den Fußabdruck des Lagers verkleinern?

Ein Hersteller von modifizierten Holzprodukten plante den Bau eines zusätzlichen Werks, um der steigenden Nachfrage gerecht zu werden. Das Unternehmen hatte bereits zusammen mit einem Architekten einen vorläufigen Plan für die Anlage entwickelt, um den Kostenrahmen einzuhalten.

Ein Team von Lagerexperten von Establish wurde damit beauftragt, das Layout des Fertigwarenlagers gemeinsam mit dem Architekten zu überprüfen, um den Platzbedarf des Lagers und die daraus resultierenden Baukosten zu reduzieren und gleichzeitig die optimalen Prozessabläufe, Lagerkapazitäten und Artikelplatzierungen im vorgeschlagenen Layout zu identifizieren.

Entwicklung eines kosteneffizienten Lagerkonzepts

Wir begannen mit der Beobachtung der Abläufe in einem bestehenden Werk, um die Handhabungs- und Lagerungsprozesse von der Herstellung bis zum Versand zu ermitteln. Es gab viele Ähnlichkeiten, die in die vorgeschlagene Anlage übernommen werden konnten; die gemeinsame Bewertung ergab jedoch drei wesentliche Unterschiede:

Die vorgeschlagene Anlage wird weniger SKUs produzieren als die bestehende Anlage.

Die geplante Anlage wird Fertigwaren ausschließlich per Tieflader transportieren, während in der bestehenden Anlage eine Mischung aus Lkw und Eisenbahnwaggon zum Einsatz kam.

Die vorgeschlagene Anlage kann auf zwei nahe gelegene Einrichtungen zurückgreifen, um zusätzliche Fertigwarenbestände zu lagern, wodurch mögliche Auswirkungen von Ineffizienzen, die sich aus einem überfüllten Lager ergeben, minimiert werden.

Der Kunde passte die Mischung an die erwartete Produktionskapazität an, wodurch Establish die Grundlage für die Entwicklung eines Layouts zur Lagerung der erwarteten Fertigwarenkapazität erhielt. Da die Artikel je nach SKU zwischen acht und zehn Fuß lang waren, wurde während des gesamten Entwurfsprozesses für jede Artikelgröße ein angemessener Platz reserviert.

Establish modellierte die Verlagerung des abgehenden Verkehrsaufkommens und entwickelte potenzielle Layouts für die zweite Stufe, sowohl für die Verladebereiche für Eisenbahnwaggons als auch für Tieflader, um dieses Aufkommen zu bewältigen.

Der Kunde wies auch einen zweiwöchigen Zeitraum aus, in dem die Produktionslinie stillstand. Dies führte zu einem erheblich größeren Lagerbedarf als während des restlichen Jahres. Um dieses Problem zu lösen, entwickelte Establish ein Layout und einen Prozess zur vorübergehenden Lagerung während dieser Zeit, wobei die Auswirkungen auf die Lagerfunktionalität minimiert wurden.

Ergebnisse

Das geänderte Lagerlayout reduzierte die Größe der vorgeschlagenen Grundfläche erheblich, während gleichzeitig ein hocheffizientes Lagerlayout entwickelt wurde. Infolgedessen war das Unternehmen in der Lage, die Kosten für den Lagerbereich der Anlage um über 2 Millionen Dollar zu senken.

Wichtigste Erkenntnisse

In einem Lager mit unterschiedlichen Artikelgrößen ist es sehr wichtig, die Einteilung der Artikel bereits in einem frühen Stadium des Prozesses vorzunehmen. Für jede Artikelgröße sollte eine angemessene Lagerkapazität vorgesehen werden, nicht nur insgesamt. Durchschnittswerte lügen oft.

Kurzfristige Schwankungen des Lagerbestands können in die Planung einbezogen werden, ohne dass ein vorübergehendes Lager außerhalb des Unternehmens erforderlich ist. Allerdings muss eine weniger effiziente Handhabung während der Bestandsschwankungen berücksichtigt werden.

Die Ermittlung des Ausgangsvolumens nach Verkehrsträgern ist wichtig, um den Bedarf an abgehenden Stapeln zu bestimmen, der ein Hauptfaktor für den Platzbedarf ist. In diesem Fall unterscheidet sich die Beladung von Eisenbahnwaggons erheblich von der Beladung von Tiefladern (sowohl was den Platzbedarf für Gabelstapler als auch die Transportmöglichkeiten betrifft). Dies gilt auch für Paketsendungen, da zusätzlicher Platz für die Verpackung benötigt wird und die Auftragsgrößen viel kleiner sind.

Wann man die Lagerhaltung auslagert und wann man sie im eigenen Haus behält

Die Größe Ihrer Lager wird wahrscheinlich immer falsch sein, und es besteht die Gefahr, dass sie sich am falschen geografischen Standort befinden, wenn Sie Ihre Übernahmen in Ihre Infrastruktur integrieren wollen. Ein flexibler Outsourcing-Vertrag lässt sich leichter an Ihre sich ständig ändernden neuen Gegebenheiten anpassen.

Auslagern

Wenn Ihre Strategie darin besteht, durch Übernahmen zu wachsen

Die Größe Ihrer Lager wird wahrscheinlich immer falsch sein, und es besteht die Gefahr, dass sie sich am falschen geografischen Standort befinden, wenn Sie Ihre Übernahmen in Ihre Infrastruktur integrieren wollen. Ein flexibler Outsourcing-Vertrag lässt sich leichter an Ihre sich ständig ändernden neuen Gegebenheiten anpassen.

Wenn Sie (oder jemand anderes) die Investitionsausgaben minimieren wollen

Mit einem an einen 3PL ausgelagerten Betrieb wird Ihre Bilanz nicht belastet. Außerdem wird sichergestellt, dass Sie über die neueste Software und die geeignete Ausrüstung verfügen, ohne die arbeitsintensiven Antragsverfahren für Investitionen durchlaufen zu müssen.

Wenn Sie kurze Nachfragespitzen bei der Kapazität haben

Es liegt auf der Hand, dass Sie nicht für Kapazitäten bauen und bezahlen wollen, die nur für einen begrenzten Zeitraum oder nur selten genutzt werden. Das bringt uns zu Problem Nummer zwei, nämlich dass Sie wahrscheinlich nicht der attraktivste Kunde für einen 3PL sind, so dass es schwierig sein kann, einen guten Anbieter zu finden.

Wenn Sie die Logistik schnell auf die Beine stellen müssen und nicht über die nötigen Ressourcen verfügen

Wir würden natürlich behaupten, dass es eine gute Idee ist, gute Logistikberater zu engagieren, um Ihre Probleme zu lösen. Wenn es jedoch niemanden gibt, der den Ball auffängt und mit ihm läuft, dann ist es besser, der Realität ins Auge zu sehen und einen guten 3PL mit Ihrem Lagerbetrieb zu beauftragen.

Wenn man nicht die Größe hat, um Größenvorteile zu erzielen

Wenn Ihr Volumen gering ist, könnte es schwierig sein, Investitionen in WMS-Systeme, aktuelle Ausrüstung und die Ressourcen für deren Verwaltung zu rechtfertigen.

Wenn Ihr Volumen schrumpft

Wenn Sie einen Umsatzrückgang verzeichnen, möchten Sie Ihre Kosten so variabel wie möglich halten. Die Auslagerung Ihrer Logistik ist eine sehr gute Möglichkeit, die Sie ausspielen können.

Lagerhaltung im eigenen Haus halten

Wenn Geld eine Rolle spielt

Viele 3PL betreiben effiziente und qualitativ hochwertige Lagerbetriebe. Es ist sehr selten, dass 3PL nicht gewinnorientiert arbeiten, so dass Sie in der Regel für die Dienstleistungen bezahlen. Außerdem werden Sie wahrscheinlich feststellen, dass es Kosten gibt, mit denen Sie nie gerechnet haben und die die Gewinnspanne in die Höhe treiben. Wenn Sie also ein gutes Team haben und wissen, was Sie tun, stehen die Chancen sehr gut, dass Sie Geld sparen, wenn Sie das Lager intern betreiben.

Wenn Sie viele Dienstleistungen mit Mehrwert im Lager erbringen

Im Allgemeinen ist es einfacher, gute Preise für Standarddienstleistungen zu erzielen, z. B. eine Palette zu erhalten, sie einen Monat lang zu lagern und sie dann abzuholen und zu versenden. Bei Spezialdienstleistungen ist die Gewinnspanne oft höher, ebenso wie die Kosten für die Schulung von Mitarbeitern, die diese Aufgabe übernehmen.

Wenn Logistikdienste ein wichtiger Bestandteil Ihres Angebots oder Ihrer Kostenmasse sind

Wenn Logistik wirklich wichtig ist und Ihr Unternehmen stabil ist, ist es besser, wenn Sie selbst herausfinden, wie Sie einen guten Lagerbetrieb führen können. Dann haben Sie die Kontrolle und können bessere Lösungen entwickeln, da Sie das Wissen und die Fähigkeiten haben, um zu erkennen, was für Sie am besten funktioniert.

Sieben Trends in der Logistik

Lagerhaltung: Eigene oder ausgelagerte Lagerung? Auf der einen Seite werden die 3PL-Anbieter immer besser und verfügen über alle erforderlichen Qualifikationen, was den Widerstand gegen das Outsourcing deutlich verringert. Auf der anderen Seite hat man das Gefühl, die Kontrolle und die Freiheit zu verlieren, die man eigentlich bräuchte, da die Logistik immer wichtiger wird. Es gibt noch viele andere Gründe, aber sie sind in aller Munde.

1. Lagerhaltung: Eigene oder ausgelagerte Lagerung?

Auf der einen Seite werden die 3PL-Anbieter immer besser und verfügen über alle erforderlichen Qualifikationen, was viele Widerstände gegen das Outsourcing einreißt. Auf der anderen Seite hat man das Gefühl, die Kontrolle und die Freiheit zu verlieren, die man brauchen könnte, da die Logistik immer wichtiger wird. Es gibt noch viele andere Gründe, aber sie sind in aller Munde.

2. Seefracht

Auf der CSMCP war dies das Thema vieler Diskussionen, und es führt zu einem Umdenken in vielen Unternehmen. Die intensiven Tariferhöhungen des letzten Jahres und die unzuverlässigen Kapazitäten sind einige der Probleme, mit denen wir zu kämpfen haben. Dies ist auch ein Teil des Hintergrunds für das On-Shoring, auch wenn es bisher mehr Anekdoten als substantielle statistische Fakten gibt. On-shoring wird bald auf die Liste kommen.

3. Weiße-Handschuh-Dienste

Der Begriff bezog sich früher auf Unternehmen, die die Möbel ins Wohnzimmer brachten. Heute wird er häufig für die Mehrwertdienste in Verbindung mit der Lieferung eines physischen Produkts verwendet. Dieser Service wird immer mehr in das physische Produkt integriert und eher als Einnahmequelle denn als lästiges Übel betrachtet. Für viele Unternehmen werden die letzten Höfe der Lieferung immer wichtiger, da sie der einzige physische Kontakt mit dem Kunden sind.

4. S-a-a-S

Das Software-as-a-Service-Konzept hat es kleineren Unternehmen ermöglicht, gute und moderne WMS und TMS zu betreiben, was eine kleinere Revolution in Sachen Effizienz ermöglicht.

5. Intermodaler Verkehr

Es wird schon seit einiger Zeit darüber gesprochen, und jetzt will niemand mehr den Zug verpassen (!) Die Zunahme der inländischen Containertransporte auf der Schiene stieg laut IANA im dritten Quartal 2014 um 7 % gegenüber dem gleichen Quartal 2013.

6. Kraftstoffpreise

Der Benzinpreis ist von Mai 2014 bis November 2014 um 78 Cent pro Gallone gesunken. Was bedeutet das für die Lkw-Branche? Werden die Spediteure die Formeln für die Treibstoffzuschläge ändern?

7. Vertriebsstrukturen

Das hängt zum Teil mit der Nummer 1 auf der Liste zusammen. Mit dem Aufschwung der Wirtschaft und dem Anstieg des Volumens sehen wir viele Unternehmen, die ihre Vertriebsnetze neu bewerten. Die Geschäftsleitungen haben erkannt, dass sich durch die Optimierung der Vertriebsnetze große Einsparungen erzielen lassen, und wollen sich diese nicht entgehen lassen.

Lagergestaltung in der realen Welt

Hakan Andersson erörtert die Gestaltung von Lagern in der realen Welt.

Hakan Andersson erörtert die Gestaltung von Lagern in der realen Welt. Die wichtigsten Erkenntnisse für ein sehr effizientes und investitionsarmes Lagerdesign für Waren mit hohem Volumen und wenigen SKUs:

Getrennte Ströme, eingehende und ausgehende Ströme.

Automatisieren Sie dort, wo die Ströme groß genug sind.

Zahlreiche Verladetore, die eine direkte Beladung von Sattelaufliegern ermöglichen.

Wenn das Volumen groß genug ist, sollten Sie sich nicht scheuen, die Bodenstapelung zu nutzen.

Projekt-Hintergrund

Nur ein kurzer Hintergrund. Bei diesem Unternehmen handelt es sich um ein Lebensmittelunternehmen, das Lebensmittel für den Einzelhandel herstellt. Es handelt sich um großvolumige Waren und, relativ gesehen, um wenige SKUs. Wir haben ein oder zweihundert SKUs, die wir hier bearbeiten.

Die Herausforderung

Die Herausforderung bei diesem Projekt bestand darin, dass sie gerade eine neue Marke erworben hatten und daher das doppelte Produktionsvolumen aufnehmen wollten; die Anlage sollte dies ermöglichen. Das wollten wir tun, und das ist auch das Ergebnis, denn es ist uns gelungen, sehr geringe Investitionen zu tätigen. Es stellte sich heraus, dass wir das doppelte Produktionsvolumen mit einer nur geringfügig erweiterten Belegschaft im Bereich des Materialtransports bewältigen konnten.

Dann gab es, wie bei den meisten Unternehmen, den Drang, dies sehr flexibel zu gestalten.

Gelernte Lektionen

1. Trennen Sie eingehende Ströme von ausgehenden Strömen

Die erste wichtige Lektion war, als wir alle Analysen durchführten und viele verschiedene Szenarien ausprobierten.

Die Trennung der eingehenden und ausgehenden Warenströme war von großer Bedeutung. Bei der ursprünglichen Planung gab es zwar viele Verladetore, aber sie befanden sich alle an der gleichen Stelle. In diesem Fall haben wir einen Entwurf gemacht, bei dem wir die Türen geöffnet haben, die direkt in die Produktionslinie führen.

Der Grund dafür ist, dass wir den Kreuzungsverkehr minimieren wollten. Wenn man ein so hohes Volumen wie in diesem Fall hat, wenn man eine Produktion hat, wenn man das ganze Verpackungsmaterial hat, dann summiert sich die Fahrstrecke schnell zu einer sehr großen.

2. Automatisieren, wo die Ströme groß genug sind

Die zweite Erkenntnis war, dass eine Automatisierung sinnvoll ist, wenn das Volumen hoch genug ist. In diesem Fall trifft dies auf das eingehende Material, das Verpackungsmaterial, zu.

Wir haben sehr hohe, sich wiederholende Warenströme. Wir stellen die Verladetore in der Nähe der Beschickung der Produktionslinien auf.

Für das Verpackungsmaterial stellten wir Tieflader auf und nutzten sie als Lager. Die Zutaten kamen über Rohrleitungen herein, so dass wir uns nicht um Rohrleitungen und Förderbänder kümmern mussten. Da wir die Tieflader mit dem Verpackungsmaterial hatten, konnten wir sie direkt aus den Anhängern entladen. Eine Berührung mit den Schwerkraft-Förderbändern, die die Verpackungsmaschinen beschickten.

Das nahm uns eine Menge Arbeit ab und half auch sehr dabei, die Beschickung der Produktionslinie vom Materialtransport zu entkoppeln. Dann hatten wir einen Roboter, der die Behälter im Produktionsbereich entleerte.

3. Zahlreiche Verladetore, die eine direkte Verladung in Tieflader ermöglichen

Die dritte Erkenntnis war, dass es sehr sinnvoll war, eine große Anzahl von Verladetoren zu installieren. Auf diese Weise konnten wir das Beladen der Tieflader im laufenden Betrieb ermöglichen - wiederum mit nur einem Handgriff - und wir würden auch den Bedarf an Bereitstellungsflächen reduzieren, die bei der normalen Lagerkonstruktion sehr viel Platz beanspruchen, aber auch ein sehr kritischer Teil davon sind.

Wir haben dann Routinen entwickelt, um die Anhänger zu den Toren zu leiten, die den meisten gelagerten Produkten am nächsten sind. Das machte einen großen Unterschied beim Personalbedarf.

4. Stapeln auf dem Boden, wenn das Volumen hoch genug ist

Die vierte wichtige Erkenntnis bezieht sich auf die Lagerausrüstung. In diesem Fall gilt, wie immer, die 80/20-Regel, was bedeutet, dass wir viele Produkte mit einem durchschnittlichen Lagervolumen von weniger als fünf Paletten hatten. Für sie richteten wir Palettenregale ein, aber dann blieben uns nur sehr wenige SKUs.

Wir haben mit, sagen wir, 150 angefangen, um zu sagen, dass wir 25 bis 30 SKUs hatten, die in sehr großen Mengen produziert wurden.

Bei diesen war es sehr sinnvoll, sie auf dem Boden zu stapeln; wir stapelten sie zwei Stockwerke hoch und neun tief. Das ist sehr platzsparend. Sie sind so tief, dass man sie so hoch stapeln kann, dass man die Gänge, die man bei einer Regallösung hätte, nicht braucht.

Das bedeutet auch, dass Sie die Möglichkeit haben, das System schrittweise zu erweitern, indem Sie vier tiefe und vier hohe Fahrgestelle einbauen.

Zusammenfassung

Die wichtigsten Erkenntnisse hier sind, dass es sehr effizient und geringe Investitionen für hochvolumige Waren mit wenigen SKUs sind:

Getrennte Ströme, eingehende und ausgehende Ströme.

Automatisieren Sie dort, wo die Ströme groß genug sind.

Zahlreiche Verladetore, die eine direkte Beladung von Sattelaufliegern ermöglichen.

Wenn das Volumen groß genug ist, sollten Sie sich nicht scheuen, die Bodenstapelung zu nutzen.