Optimierung der Lieferkette - keine Magie, sondern Mathematik

Unternehmen mit komplexen Lieferketten müssen datengesteuerte Entscheidungen in Echtzeit treffen, um eine effiziente Ressourcennutzung und einen erstklassigen Kundenservice zu gewährleisten. Dennoch verlassen sich viele Unternehmen weiterhin auf veraltete Planungstools wie Tabellenkalkulationen und MRP. Die auf mathematischer Optimierung basierende Supply-Chain-Planung unterscheidet sich grundlegend von herkömmlichen Methoden und ermöglicht es Unternehmen, die Gesamtleistung der Lieferkette zu maximieren. In diesem Artikel wird anhand gängiger Planungsszenarien erläutert, wie die Supply-Chain-Optimierungstechnologie funktioniert und warum Unternehmen, die ihre Abläufe rationalisieren und ihre Gewinne maximieren wollen, einen Wechsel in Betracht ziehen sollten.

Optimierung - nicht nur für große Unternehmen

Software zur Optimierung der Lieferkette gibt es schon seit Jahrzehnten, aber erst in jüngster Zeit ist die Technologie zu einer brauchbaren Alternative für kleine und mittlere Unternehmen geworden. Heute ist die für die Ausführung der Optimierungsalgorithmen erforderliche Rechenleistung zu einem Bruchteil der Kosten erhältlich. Gleichzeitig ist die Software für die Optimierung der Lieferkette benutzerfreundlicher und einfacher zu warten geworden. Dank dieser Fortschritte können nun auch kleinere Unternehmen mit begrenzten IT-Budgets und -Ressourcen von dieser leistungsstarken Technologie profitieren.

Warum brauche ich eine Optimierung?

Optimierungssoftware verändert die Art und Weise, wie Unternehmen ihre Lieferketten planen und verwalten. Da die Optimierungs-Engine die Beschränkungen und Kosten der Lieferkette berücksichtigt, werden die vom System erstellten Pläne im Vorfeld validiert. Die Software kann daher dem Planer eine genauere Entscheidungshilfe bieten. Das Ergebnis ist ein besserer Kundenservice und eine bessere Ressourcennutzung bei geringeren Lagerbeständen - all das trägt zur Steigerung des Endergebnisses bei. Diese unmittelbaren Vorteile sind der Grund, warum Optimierungsimplementierungen eine so attraktive Kapitalrendite bieten.

Wie funktioniert die Optimierung der Lieferkette?

Wir Menschen vertrauen auf das, was uns vertraut ist und was wir verstehen. Daher ist es für Unternehmen, die sich auf Tabellenkalkulationen und MRP-Software verlassen, unerlässlich, sich die Zeit zu nehmen, um die grundlegenden Unterschiede zwischen traditionellen Planungstools und modernen, auf mathematischer Optimierung basierenden Lösungen zu verstehen. Planer und Geschäftsanwender müssen zwar nicht das Innenleben mathematischer Modellierungs- und Optimierungstechniken verstehen, doch ist ein gutes Verständnis dafür erforderlich, was dem Planungsansatz zugrunde liegt. Um dieses Verständnis zu fördern, werfen wir einen genaueren Blick auf die drei Kernelemente einer Lösung zur Optimierung der Lieferkette:

Das Modell der Lieferkette (der "digitale Zwilling")

Der Digitale Zwilling ist eine elektronische Darstellung Ihrer physischen Lieferkette. Es ist ein detailliertes Modell Ihrer Prozesse und Ressourcen mit den damit verbundenen Kosten und Einschränkungen. Das Modell ist die Blaupause für Ihre Planungslösung. Lagerhäuser, Produktionslinien, Maschinen, Fahrzeuge, Werkzeuge und Mitarbeiter sind hier abgebildet.

System-Schnittstellen

Das Planungswerkzeug benötigt genaue, aktuelle Informationen aus Ihren bestehenden Geschäftssystemen. Je nach Konfiguration bieten direkte Schnittstellen zu ERP-, PLM-, CRM- sowie Transport- und Lagerverwaltungssystemen Zugang zu den erforderlichen Eingangsdaten. Beispiele für erforderliche Informationen sind Verkaufsprognosen, Kundenaufträge, Produktinformationen und Lagerbestände.

Der Löser

Der Solver ist das Gehirn der Optimierungslösung und der Ort, an dem die Magie geschieht. Er enthält mathematische Algorithmen, die zusammenarbeiten, um das durch den digitalen Zwilling und die Eingabedaten beschriebene Lieferkettenproblem zu lösen.

Der Solver optimiert eine der beiden verfügbaren "Zielfunktionen":

A. Maximaler Gewinn

B. Maximaler Lieferservice zu niedrigsten Kosten

Wenn die Einnahmen im Modell enthalten sind, ermittelt der Solver den Plan, der Ihre Gesamtrentabilität maximiert. Ist der Umsatz jedoch nicht im Modell enthalten, wird der Solver den Kundenservice zu den geringstmöglichen Kosten maximieren. Es ist wichtig, sich des Unterschieds zwischen diesen beiden Zielfunktionen bewusst zu sein. In beiden Fällen findet der Solver jedoch die beste Gesamtlösung für das Unternehmen unter Berücksichtigung der definierten Geschäftsregeln und Beschränkungen.

Optimierungsbeispiele

Um ein besseres Gefühl für den Unterschied zwischen Optimierungstechnologie und traditionellen Planungsansätzen zu bekommen, können wir uns einige gängige Planungsprobleme ansehen.

BEISPIEL 1 - STANDARDAUSFÜHRUNG

Beginnen wir mit dem Aufbau eines Lagerbestands, der für Unternehmen, die mit saisonalen Schwankungen oder großen Werbeaktionen zu tun haben, die Nachfragespitzen verursachen, unerlässlich ist. Es gibt zwei grundsätzliche Möglichkeiten: den erforderlichen Bestand schrittweise aufzubauen oder zusätzliche Kapazitäten kurz vor der Nachfragespitze zu schaffen. Der schrittweise Aufbau von Lagerbeständen ermöglicht es uns, eine gleichmäßige, kosteneffiziente Produktion aufrechtzuerhalten und etwaige Kapazitätsreserven auszunutzen. Allerdings bedeutet dies auch, dass wir unsere Bestände länger halten müssen, was mit höheren Lager- und Bearbeitungskosten und einem erhöhten Risiko des Verfalls und der Veralterung verbunden ist. Die nachstehenden Diagramme zeigen, wie wir den Bestand schrittweise aufbauen, indem wir eine gleichmäßige Auslastung der Produktionslinie (40 Stunden pro Woche) aufrechterhalten, bevor die Nachfragespitze in den Wochen 29-32 eintritt.

Bestandsaufbau über einen längeren Zeitraum

Die andere Alternative besteht darin, die Produktionskapazität näher an der Nachfragespitze zu erhöhen, indem zusätzliche interne Kapazitäten geschaffen oder ausgelagert werden. Dieser Ansatz hält die Lagerbestände und die mit den Lagerbeständen verbundenen Kosten niedrig, aber die zusätzlichen Produktionskapazitäten sind in der Regel mit einem Aufschlag verbunden, wenn sie überhaupt verfügbar sind.

Aufbau von Lagerbeständen unter Nutzung zusätzlicher Kapazitäten näher an der Nachfragespitze

Die obigen Grafiken zeigen den Unterschied zwischen den beiden potenziell praktikablen Alternativen. Aber welche ist die beste Option? Es könnte sogar eine Kombination aus beiden sein. Wenn wir nur ein Produkt isoliert betrachten, ist dies kein schwieriges Problem. Aber in einem realistischeren Szenario mit Hunderten oder gar Tausenden von Produkten, die an mehreren Standorten um Produktions- und Vertriebskapazitäten konkurrieren, ist die optimale Lösung oft alles andere als offensichtlich, manchmal sogar überraschend.

Planung des Bestandsaufbaus mit Optimierung

Bei der Planung müssen immer Kompromisse eingegangen werden. Eine Lösung zur Optimierung der Versorgungskette bestimmt automatisch die Strategie für den Aufbau von Lagerbeständen, die Ihre allgemeinen Geschäftsziele am besten erfüllt - sei es die Maximierung des Gesamtgewinns oder die Erfüllung der Kundendienstziele zu den geringstmöglichen Kosten. Entscheidend ist, dass der mathematische Solver bei der Bestimmung der Bestandsaufbaustrategie die gesamte Lieferkette berücksichtigt. Liegt der Schwerpunkt ausschließlich auf dem auf Lager gehaltenen Produkt, wird das Geschäft als Ganzes wahrscheinlich darunter leiden. Um die mathematische Optimierung durchzuführen, benötigt der Solver Zugang zu den Daten, die das Planungsproblem umrahmen. In unserem Beispiel definiert das Lieferkettenmodell die Kosten und Einschränkungen in Bezug auf Überstunden, Kapitalkosten, Produktverfall, Losgröße, Produktmix und mehr. Mit direktem Zugriff auf die Nachfrage- und Lagerbestandsinformationen aus den Systemen von Drittanbietern hat der Solver alles, was er zur Berechnung des optimalen Plans benötigt.

Planung des Bestandsaufbaus ohne Optimierung

Die Planung desselben Bestandsaufbaus mithilfe der MRP- und DRP-Funktionen eines ERP-Systems ist eine ganz andere Herausforderung. Mit Werkzeugen, die keine Produktions- und Bestandsbeschränkungen berücksichtigen, muss der Planer die grundsätzliche Durchführbarkeit des Plans erst einmal überprüfen. Da MRP und DRP nicht in der Lage sind, Planungsbeschränkungen zu erkennen, müssen sie eine Reihe von Annahmen treffen, darunter unendliche Kapazitäten und feste Produktions- und Vertriebsvorlaufzeiten. Die Kapazität ist jedoch selten unbegrenzt, und die Durchlaufzeiten sind per Definition nicht fest. Stattdessen hängen sie von der Verfügbarkeit der Materialien und der Produktions-, Lager- und Vertriebskapazität ab. Infolgedessen sind MRP-generierte Pläne von wesentlich geringerer Qualität. Die Unfähigkeit von MRP, einen Plan zu liefern, der "out-of-the-box" ausgeführt werden kann, ist nur ein Teil des Problems. Da MRP die Gesamtrentabilität des Plans nicht berücksichtigt, ist es schwierig festzustellen, ob er den Geschäftszielen des Unternehmens entspricht.

BEISPIEL 2 - PRoduktmix

In unserem zweiten Beispiel sehen wir uns genauer an, wie das System die mathematische Modellierung zur Optimierung eines Planungsproblems nutzt. Das Planungsszenario ist eine Bäckerei, die einen optimalen Produktmix bestimmen möchte. Der Einfachheit halber betrachten wir nur zwei Produkte, Brot und Brownies, und zwei Zutaten - Mehl und Zucker.

Optimierung des Produktmixes durch Optimierung

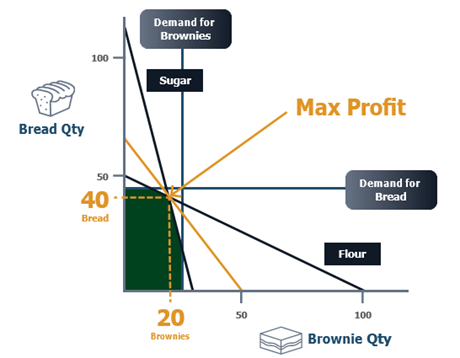

1. Der Mehlvorrat ist für den Zeitraum auf 50 kg begrenzt. Das Planungssystem greift auf die Produkt-BHMs zu und stellt fest, dass für ein Brot 1 kg Mehl und für einen Brownie ½ kg benötigt wird. Das nachstehende Diagramm zeigt die Mehlbeschränkung.

2. Nachdem wir die Angebotsbeschränkung für Zucker hinzugefügt haben, ergibt sich folgendes Bild. Unser möglicher Produktmix ist nun reduziert.

3. Als nächstes werden die Bedarfsprognosen für die beiden Produkte Brot (45) und Brownies (25) aus dem Bedarfsplaner importiert. Da wir nicht mehr produzieren wollen, als wir nachfragen, wird der mögliche Produktmix weiter reduziert.

4. Der optimale Produktmix ist der, bei dem die Bäckerei den maximalen Gewinn erzielt. Mit einem Gewinnbeitrag von 1,50 $ für Brot und 2,00 $ für Brownies hat das System alle Informationen, die es braucht, um den optimalen Mix zu bestimmen.

5. In diesem Beispiel wird ein Algorithmus der linearen Programmierung (LP) verwendet, um den optimalen Produktmix zu bestimmen. Das System ermittelt die Deckungsbeitragslinie und findet das Optimum. Denken Sie daran - all dies geschieht automatisch!

"Je nach der mathematischen Struktur des Planungsproblems gibt es verschiedene Algorithmen. In diesem Beispiel wählt das System eine Optimierungstechnik namens Lineare Programmierung. Entscheidend ist, dass der Planer kein Mathematiker sein muss, um das System zu nutzen, da dies alles automatisch erledigt wird."

6. Der optimale Produktmix besteht aus 40 Broten und 20 Brownies.

Das obige Beispiel ist sehr einfach, aber das Schöne an der mathematischen Optimierung ist, dass wir die gleichen optimierten Ergebnisse mit Tausenden von Produkten, begrenzten Vorräten und eingeschränkten Produktions-, Lager- und Transportressourcen erzielen können.

Optimierung des Produktmixes ohne Optimierung

Ohne Optimierung wird sich das Muster aus unserem ersten Beispiel wiederholen. Ein MRP-generierter Plan wird die Gesamtbedarfsmenge von 45 Broten und 25 Brownies produzieren, obwohl das Angebot an Mehl begrenzt ist. Während das System die daraus resultierende Mehlknappheit erkennt, wird dies dem Planer erst im Nachhinein klar. Es obliegt also dem Planer, das Problem zu lösen.

Die Rolle des Planers im Wandel

Die Arbeit mit einem MRP-System (ohne mathematische Optimierung) unterscheidet sich stark von einer Lösung zur Optimierung der Lieferkette. Bei MRP werden die Planer benachrichtigt, wenn es ein Problem gibt, aber sie müssen selbst herausfinden, wie sie das Problem lösen können. Das ist zeitaufwändig und führt unweigerlich zu suboptimalen Entscheidungen, die eher auf Bauchgefühl und Voreingenommenheit als auf Echtzeitdaten und Fakten basieren. Mit der Optimierung der Lieferkette wird die Planung für das Unternehmen viel proaktiver und strategischer. Mit einem System, das die gesamte Lieferkette modelliert und optimiert, haben Planer und Manager einen vollständigen Überblick über alle Aktivitäten und deren Zusammenspiel. Wenn jemand eine Änderung am Plan vornimmt, sind alle Auswirkungen sofort sichtbar.

Wie sich die Optimierung auf die Rolle des Planers auswirkt

Verbesserte Planungsautomatisierung bedeutet mehr Zeit, um sich auf Ausnahmen zu konzentrieren.

Die Pläne können "out-of-the-box" ausgeführt werden, ohne dass manuelle Anpassungen erforderlich sind.

Die Planungsfunktion wird strategischer werden, wenn das Vertrauen weiter wächst.

Die Geschwindigkeit der Optimierungsalgorithmen ermöglicht es den Planern, mehrere Was-wäre-wenn-Analysen durchzuführen, bevor sie wichtige Entscheidungen treffen.

Der Planer pflegt den "digitalen Zwilling" und hält Geschäftsregeln, Kosten und Beschränkungen auf dem neuesten Stand.

Zusammenfassung

Die auf mathematischer Optimierung basierende Lieferkettenplanung hat das Zeug dazu, Ihr Unternehmen zu verändern. Die Technologie ist ausgereift und bringt nachweislich einen erheblichen Mehrwert, und sie ist jetzt für Unternehmen jeder Größe verfügbar und erschwinglich. Fertigungs- und Vertriebsunternehmen, die die Lieferkettenoptimierung noch nicht nutzen, sollten unbedingt herausfinden, was sie für ihren Kundenservice und ihr Geschäftsergebnis bedeuten würde.

Establish ist ein Beratungsunternehmen für die Lieferkette, das sich auf die Bereiche Lieferkettenstrategie, Transportberatung, Lagerdesign und -verbesserung sowie Lieferkettenplanung konzentriert.